Sommaire

Pourquoi l’inox est un métal particulier à souder

L’acier inoxydable, communément appelé inox, est un matériau largement utilisé en raison de sa résistance à la corrosion et de sa durabilité. Cependant, ces mêmes propriétés rendent la soudure inox plus complexe que celle d’autres métaux. L’inox est plus sensible aux fissures, à la déformation et à l’oxydation lors du processus de soudage. De plus, sa faible conductivité thermique signifie qu’il concentre la chaleur, augmentant ainsi le risque de distorsion.

Comment fonctionne la soudure inox ?

La soudure inox fonctionne en chauffant les pièces métalliques jusqu’à leur point de fusion, puis en les fusionnant ensemble pour créer un joint solide. Ce processus requiert une attention particulière, notamment en matière de contrôle thermique et de choix des matériaux. Selon la méthode utilisée, différents types de gaz de protection (comme l’argon) et d’électrodes ou de fils de remplissage en acier inoxydable sont employés pour protéger la zone de soudure de l’oxydation et pour ajouter du matériau si nécessaire.

Les différentes techniques de soudure inox

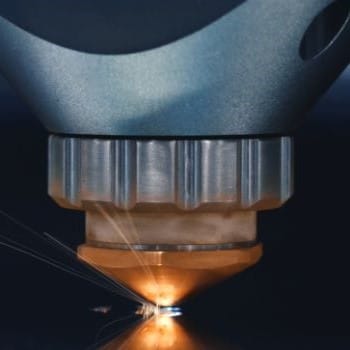

- La soudure TIG (Tungsten Inert Gas) :

La soudure TIG est l’une des méthodes les plus précises pour souder l’inox. Elle utilise une électrode en tungstène non consommable et un gaz inerte comme l’argon pour protéger la soudure de l’oxydation. Ce procédé est particulièrement adapté pour les pièces fines en inox. Il permet un contrôle optimal de la chaleur, garantissant des soudures propres et esthétiques. - La soudure MIG (Metal Inert Gas) :

Le procédé MIG est idéal pour les soudures rapides sur des pièces d’inox de plus grande épaisseur. Il utilise un fil d’électrode qui fond pour combler les joints entre les pièces. Comme pour le TIG, un gaz inerte protège la soudure des impuretés. Le MIG est généralement utilisé pour des travaux de grande envergure nécessitant des soudures robustes. - Le soudage à l’arc (MMA) :

Le soudage à l’arc, ou MMA, est une méthode plus courante, souvent employée pour des pièces épaisses d’inox. Il est plus abordable et ne nécessite pas de gaz de protection, ce qui le rend adapté pour des soudures en extérieur. Cependant, cette méthode peut produire plus de projections et nécessiter des finitions supplémentaires.

Vous avez un projet spécifique et vous souhaitez des conseils ? Appelez nos experts tôlerie

Les différentes étapes pour réaliser une soudure Inox

Préparation des surfaces et du matériel

La préparation des surfaces est cruciale pour éviter les contaminations qui pourraient compromettre la qualité des soudures inox. Il est recommandé de nettoyer soigneusement l’inox avec une brosse. De plus, il est essentiel d’utiliser des gants pour éviter toute trace de graisse sur les surfaces.

Choix des gaz et des métaux d’apport

L’utilisation du bon métal d’apport est essentielle pour renforcer la soudure. Pour le TIG et le MIG, des baguettes en inox sont nécessaires. Quant au gaz, l’argon est le choix le plus courant pour protéger la soudure contre l’oxydation.

Contrôle et traitement post-soudure

Une fois la soudure terminée, il est important de procéder à un traitement post-soudure comme le décapage et la passivation. Ces traitements permettent d’éliminer les résidus d’oxydation et de restaurer la couche passive protectrice de l’inox, garantissant ainsi une durabilité optimale.

Avantages de la soudure inox

- Résistance à la corrosion : L’acier inoxydable est particulièrement prisé pour sa résistance exceptionnelle à la corrosion. Cette propriété en fait un matériau idéal pour les environnements exposés à l’humidité, aux produits chimiques, ou aux conditions climatiques extrêmes. Que ce soit dans l’industrie alimentaire, où l’hygiène est cruciale, ou dans le secteur maritime, où les matériaux sont constamment en contact avec l’eau salée, l’inox offre une durabilité inégalée.

- Durabilité : Les soudures en inox sont extrêmement solides et résistent bien à l’usure, ce qui prolonge la durée de vie des structures et des équipements fabriqués avec ce matériau. Cette durabilité est particulièrement importante dans les secteurs où les équipements sont soumis à des contraintes mécaniques élevées ou à des cycles thermiques répétitifs, comme dans les industries pétrochimiques ou de la construction.

- Esthétique : L’inox est également très apprécié pour son apparence, offrant une finition brillante et lisse qui ne nécessite généralement pas de peinture ou de revêtement supplémentaire. Cela en fait un choix privilégié pour des applications où l’esthétique est aussi importante que la fonctionnalité, comme dans la conception d’équipements médicaux, d’appareils électroménagers, ou de mobilier urbain.

- Facilité d’entretien : L’inox est facile à nettoyer et à entretenir, ce qui le rend idéal pour des applications dans les secteurs de la distribution électrique, de la défense, du naval… Sa surface non poreuse empêche la prolifération des bactéries, répondant ainsi aux exigences strictes en matière d’hygiène dans ces industries.

Inconvénients de la soudure inox

- Coût élevé : L’acier inoxydable et les équipements de soudure associés (notamment les gaz inertes et les fils de remplissage spécifiques) sont plus coûteux que d’autres matériaux et techniques de soudure, ce qui peut augmenter les coûts globaux du projet.

- Compétences requises : La soudure inox, en particulier avec les techniques TIG ou MIG, nécessite une expertise et une précision considérables. Les erreurs peuvent entraîner des soudures de mauvaise qualité, des déformations ou des fissures, ce qui nécessite souvent une formation spécialisée.

- Distorsion thermique : L’inox a une conductivité thermique différente de celle de l’acier au carbone, ce qui peut entraîner des distorsions ou des déformations si la chaleur n’est pas bien gérée lors du soudage.

Applications et domaines d’utilisation de la soudure inox

La soudure inox est largement utilisée dans des industries variées telles que l’agroalimentaire, la chimie, et l’architecture. En raison de ses propriétés hygiéniques et esthétiques, l’inox est privilégié pour les équipements alimentaires, les garde-corps et les structures exposées à des environnements corrosifs.